واحد بهرهبرداری(Production Unit)

تعریف:

واحد بهره برداری در واقع عبارت است از كارخانه اي با تمامي وسايل لازم كه عمل جداسازي گاز و نفت توليدي از چاهها در آن صورت ميگيرد و سپس گاز و نفت تفكيك شده به محل موردنظرارسال ميگردند .

جداسازی در واحد بهره برداری

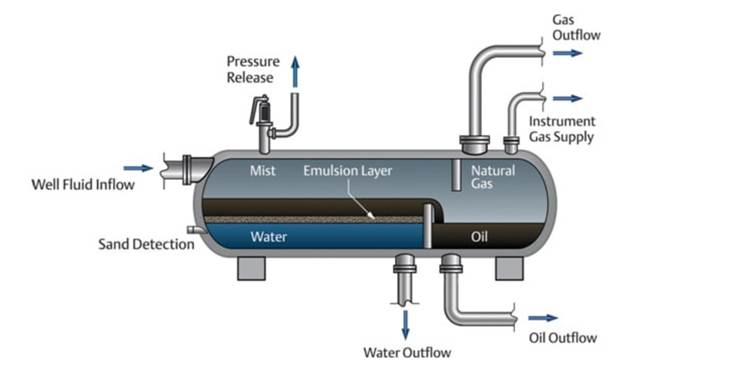

این بخش عبارت است از یک تفکیککننده عمودی با شکلی خاص که تحت فشار نزدیک به اتمسفر عمل میکند. این مرحله به نام مخزن بهره برداری معروف است. نفت مرحله سوم مجموعهای تفکیک مختلف در یک واحد بهرهبرداری بعد از مخلوط شدن با یکدیگر به این تفکیک کننده راه مییابند. در اینجا باقیمانده گاز همراه نفت نیز خارج میشود.

مخزن تولید

این مرحله بین یک یا چند مجموعه تفکیککننده مشترک است. در حقیقت همان مرحله چهارم جداسازی در واحد بهرهبرداری یک تفکیکگر عمودی است.

یک تفکیکگر عمودی با شکل خاص که تحت فشار نزدیک به محیط کار میکند. نفت خروجی از مرحله سوم تفکیکگرهای واحدهای مختلف بعد از مخلوط شدن با یکدیگر به مخزن تولید وارد میشود. هدف در اینجا جداسازی نهایی باقی ماندههای گاز همراه است.

دلایل دقت در اندازه گیری

به دلیل اینکه تولید نفت بدون گاز(نفت مرده) در مرحله بهرهبرداری انجام میشود، مقدار نفت خروجی از این مرحله با دقت اندازه گیری و میزان گاز خروجی نیز مانند دیگر مراحل ثبت میشود. در این مرحله بر روی لوله ورودی یک شیر دروازهای و بر روی لولههای نفت و گاز خروجی، شیر دروازهای، شیر کنترل، محل اندازه گیری فشار و دما و همچنین کاهنده جریان جهت اندازهگیری نرخ جریان نیز تعبیه میشود.

اجزای تشکیل دهنده واحد بهره برداری

انشعاب ها

ابتداي شروع عمليات بر روي نفت توليدي چاهها در واحد بهره برداري از اين محل مي باشد و لوله نفتي چاههاي مربوط به هر واحد بهره برداري به ابتداي اين قسمت متصل است.

شیر دروازه ای

محل قرار گرفتن آن بر روي لوله نفتي چاه درست بعد از ورود لوله به واحد بهره برداري مي باشد . قطع كامل جريان چاه نيز به كمك اين شير در واحد بهره برداري انجام مي گيرد.

شیر کنترل

این شیردر واقع مقدار عبور سيال را با توجه به فشار موجود و لازم تحت كنترل درمي آورد . به عبارت ديگر مقدار دبي چاه به كمك اين شير در واحد بهره برداري كنترل (كم وزياد) ميگردد.

کاهنده ی جریان

بعد از شیر کنترل و در محل محاسبه شدهای کاهنده جریان بین دو سر لوله تعبیه شده که مقدار جریانی با توجه به افت فشار سیال در داخل آن قابل محاسبه است این کاهنده با دستگاه مربوط به خود که افت فشار سیال جاری درونش اندازه گیری میکند، با توجه به نرخ جریان کنترل شده توسط شیر کنترل مقدار سیال را محاسبه میکن..

شیر یکطرفه

بعد از کاهنده جریان بر روی هر لوله ورودی در محل مجموعه انشعاب قرار میگیرد و تنها به منظور جلوگیری از عبور برعکس سیال روی لوله تعبیه میشود، بدین معنی که باعث میشود همیشه تولید چاه از داخل آن عبور کرده و به طرف دستگاههای تفکیک رفته و از جریان نفت موجود در طرف دیگر آن به سمت چاه جلوگیری میکند.

محل اتصال به لوله های مقسم

بعد از شیر یکطرفه، لوله های ورودی، بسته به شرایط موجود به لولههای مقسم که نفت را به تفکیک کننده ها می برند متصل می گردند تعداد محل های اتصال به موقعیت واحد بهره برداری، تفکیک گرها و شرایط بهرهبرداری مربوط میشود.

شیر ایمنی ویژه(Safety Relief Valve)

این شیر در انتهای لوله ورودی قرار دارد که تحت شرایط اضطراری و در صورت افزایش فشار لوله ورودی به طور خود به خودی باز شده و فشار را تخلیه می کند.( بعد از این شیر لولههای موجود است که به طرف گودال آتش باز میشود و مواد تخلیه شده در آن بدین صورت که خارج از کارخانه برده میشود.)

توربین ها و پمپ ها

نفت خارج شده از مخزن توسط پمپهای موجود در واحد بهرهبرداری برای ارسال به منطقه یا محل مورد نظر پمپ میشود. در واحدهای بهرهبرداری موجود از انواع توربین ها و پمپهای مختلف نسبت به شرایط عمل و موقعیت محل نیز استفاده شده است. با توجه به مقتضیات زمان و مکان از برق گاز یا حتی گازوئیل به عنوان نیروی محرکه نیز استفاده میشود.

طراحی پمپ ها

پمپها با در نظر داشتن کلیه مشخصات و مختصات موجود و با توجه به مقدار نفت تولیدی و بعد مسافت مورد نظر برای ارسال نفت و همچنین فشار مورد احتیاج در آن محل طراحی میشوند موضوع مهم وجود پمپهایی است که در حال کار هستند. معمولاً یک پمپ دیگر از همان نمونه یا نمونه دیگری به عنوان یدک موجود است تا در صورت از کار افتادن یکی از پمپ ها دیگری استفاده شود و عملیات کارخانه قطع نشود.

اتاق کنترل

در حقیقت محل اصلی کنترل واحد بهرهبرداری است در اینجا تمامی قسمتهایی که به نحوی کنترل میشود نیز در خصوص عمل خود تحت مراقبت کامل میباشد. نمودار طرز کار و شرایط عمل کلیه شیرهای کنترل و کاهندههای جریان و همچنین نمودار وضع ارتفاع ستون مایع در تفکیککنندهها و مخزن نیز در اتاق کنترل بر روی دستگاه های ضابط موجود بوده و تغییرات لحظه ای آنها قابل بررسی میباشد.

دیگر قسمت های واحد بهره برداری

- دستگاههای تهیهی هوای شیرهای کنترل

- ژنراتور برق کارخانه

- لولههای آبرسانی برای مصارف خنک کردن و یا مصرف آب آتشنشانی

- دستگاه knock out vessel

- خشککننده گاز در مسیر خروجی

- آزمایشگاه برای یافتن نمک تولیدی همراه نفت، وزن مخصوص و رسوبات نفتی

-مشخصات و ترکیب نفت تولیدی و میزان گاز و آب همراه آن در میادین مختلف متفاوت است. وقتی چاههای مختلف یک میدان با یکدیگر تفاوت فاحش دارد که این موضوع تعیینکننده انتخاب نوع تفکیکگر به صورت دو فازی نفت و گاز و یا سه فازی نفت،گاز و آب میگردد.

تئوری جداسازی نفت و گاز

در طراحی فرآیند جداسازی گاز از نفت، برآورده کردن اهداف زیر مهمترین دغدغه مهندسی بهرهبرداری است.

- جداسازی اجزای سبک متان و اتان از نفت

- بازیافت اجزای سنگین گروه میانی

- نگه داشتن اجزای سنگین نفت در حالت مایع. اگر طراحی درست نباشد بخشی از آن از دست میرود.

در فرآیند جداسازی از دست دادن بخشی از اجزای سنگین هیدروکربنی اجتناب ناپذیر است، برای کاهش این پدیده دو روش جداسازی با هم مقایسه میشوند:

روش 1 (تفکیک جزئی، مثلا ۴ مرحله یا 100 مرحله (حالت ایده آل))

روش ۲ (تفکیک آنی، یک مرحله)

❖در روش تفکیک جزئی اجزای سبک گازی با کاهش تدریجی فشار، مرحله به مرحله تقریبا به صورت 100% انجام میشود.

❖مشخصهای اصلی تفکیک جزیی این است که گاز بلا فاصله پس از جدا از نفت بهدلیل کاهش فشار خارج میشوند.

❖از سوی دیگر در تفکیک آنی گازهای جدا شده از نفت در تماس با فاز مایع باقی میمانند.

مقایسه میزان جداسازی تفکیک جزئی و آنی

| 6 | 5 | ۴ | ۳ | ۲ | تعداد مراحل تفکیک آنی |

| 5/97% | 96% | 90% | 75% | درصد تحقق بازیافت تفکیک جزئی |

❖همانگونه که در جدول مشخص است با رساندن تعداد مراحل تفکیک آنی، 5 تفکیک گر تنها %۴ در حد کاهش بازیافت نسبت به تفکیک جزئی خواهیم داشت که در مقیاس صنعتی قابل صرف نظر است.

❖بطور کلی بیشترین میزان گاز در مرحله اول تفکیک گرها خارج میگردد.

به طور کلی تعداد مراحل تفکیک مورد نیاز به پارامترهای زیر وابسته است:

- درجهAPI نفت

- میزان GoR

- فشار جریانی خط لوله

طراحی سیستم تفکیکگرها توسط نرم افزار aspen, hysys انجام میشود.

آمار مربوطه

در طول ۴۰ سال پس از انقلاب اسلامی، در مجموع ۷۳ میدان نفت و گاز جدید مشتمل بر ۳۶ میدان نفتی و ۳۷ میدان گازی کشف شده است، همچنین ۳۶ لایه جدید در میدانهای کشفشده پیشین شناسایی شده و با حفر چاههای تحدیدی حجم هشت لایه مخزنی نیز در این مدت افزایش یافته است.

از مجموع ذخایر نفتی کشف شده، ۴۵ درصد توسعه نیافته است که این مقدار در بخش گاز به ۷۷ درصد میرسد. همچنین این آمار، اطمینان خاطر و حق انتخاب کافی برای صنعت نفت و کشور در زمینه توسعه میدانهای نفتی و گازی ایجاد میکند.

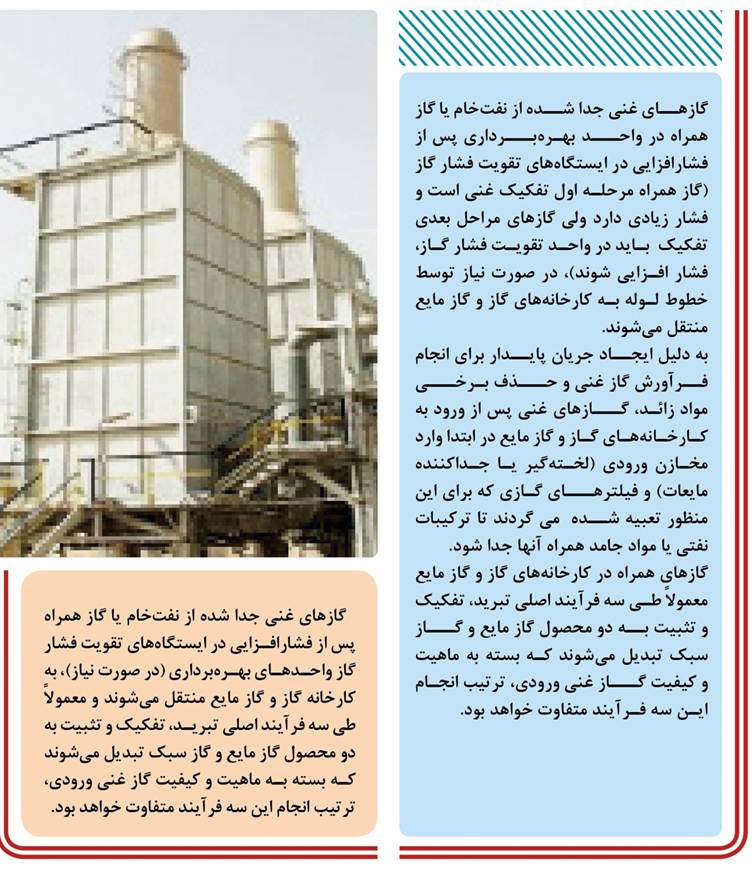

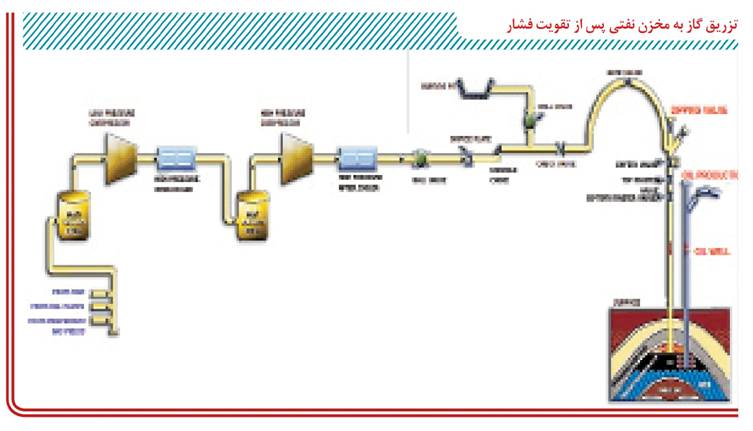

واحد تقویت فشار گاز(Gas Compressor Station)

ایستگاههای تقویت فشار گاز با هدف جمعآوری و فرآوری گازهای همراه نفت و انتقال آن به تأسیسات مصرف کننده در پایین دست، طراحی و تأسیس شدهاند. افزایش فشار گازهای همراه که در واحد بهرهبرداری از نفت جدا شدهاند، در عملیات تراکم به وسیله کمپرسورهای موجود در ایستگاههای تقویت فشارگاز انجام میگیرد. فشار گاز خروجی از این ایستگاهها با توجه به فاصله شبکه خطوط انتقال گاز تا کارخانجات گاز و گازمایع محاسبه و اعمال میگردد.

تعداد مراحل تراکم وابسته به تعداد مراحل تفکیک و تثبیت نفت در واحدهای بهرهبرداری است که مایعات هیدروکربنی تشکیل شده ضمن عملیات تراکم بین مراحل، توسط ظروف مایعگیر جدا میگردد. نهایتاً گاز و مایعات گازی خروجی از آخرین ظرف مایعگیر (K.O.V) توسط دو خط لوله مجزا از این ایستگاهها خارج و بخش عمدهای از آن پس از انجام عملیات مایعگیری در کارخانجات گاز و گازمایع برای تامین خوراک کارخانه پتروشیمی بندرامام ارسال میشود.

اگر گاز خروجی از ایستگاههای تقویت فشار حاوی ترکیبات گوگردی بوده و(اصطلاحاً ترش باشد)، با استفاده از ترکیبات شیمیائی خاص (بعضا دیاتانول آمین DEA و یا سایر ترکیبات مشابه) میزان ترکیبات گوگرد (H2S موجود در گاز را تا حد استاندارد پایین میآورند. این کار قبل از انجام فرآیند مایعگیری (مایعات هیدروکربنی، گاز مایع) در کارخانجات گاز و گازمایع صورت میپذیرد. اگر تأسیسات پاییندست (دریافت کننده) به هر دلیلی توانایی دریافت گاز خروجی ایستگاههای تقویت فشار را نداشته باشند و یا به دلیل پدید آمدن اشکالی در عملیات ایستگاهها، جمعآوری و تراکم گاز امکانپذیر نباشد، تمامی و یا بخشی از گازهای ورودی به ایستگاههای تقویت فشار در مشعلهای مجاور این تأسیسات سوزانده خواهند شد. از آنجا که ترکیبات گوگردی بسیار سمی و خورنده است، به منظور حفظ سلامت کارکنان و بهرهگیری مستمر و مفید از این تأسیسات استفاده از مواد ضدخوردگی و اعمال تمامی استانداردهای فنی و ایمنی به ویژه در ایستگاههایی که گاز عملیاتی آن دارای ترکیبات گوگردی میباشد، بسیار ضروری است. تامین بخش از گاز مصرفی شهری از طریق ارسال گاز به شرکت ملی گاز و تأمین سوخت مصرفی تأسیسات نفتی و بعضی از نیروگاهها از دیگر موارد مصرفی گاز خروجی ایستگاههای تقویت فشار میباشد.

واحد نمکزدایی(Crude Oil Desalting & Dehydration Unit)

تعریف واحد نمک زدایی

واحد نمک زدایی یکی از حیاتیترین واحدهای فرآیندی در صنعت نفت و گاز است. این واحد پیش از انتقال نفت خام به پالایشگاهها، خطوط لوله یا واحدهای تقطیر، وظیفه حذف نمکهای محلول در جریان نفت، آب آزاد و امولوسیونی و ذرات جامد را جهت حفظ تجهیزات و لولههای نفتی از آسیبهای ناشی از نمک بر عهده دارد. واحد نمک زدایی دنیایی برای خود دارد که نفت خام در آنجا برای ادامه کار خود باید نمک زدایی گردد. اما چگونه نمک زدایی انجام میشود؟ در واحد نمک زدایی چه اتفاقاتی میافتد؟ به چه علت باید نفت نمک زدایی گردد؟ با ما همراه باشید در اینجا به تمامی سوالات احتمالاتی شما پاسخگو هستیم.

نمک زدایی از نفت خام به چه معنا است؟

نفت خام به خودی متشکل از ترکیبات هیدروکربنی و غیرهیدروکربنی است؛ که براساس شرایطی که حاکی بوده به صورت جامد، مایع و گاز مشابه میشود. اما باید گفت از دلایل اصلی نمک زدایی نفت وجود آب یا به عبارتی آب نمک است که این موضوع باعث مشکلات زیادی در ادامه فرایند میشود. برای آنکه نفت خام ارزش افزوده پیدا کرده و بتواند از نظر اقتصادی به صرفهتر باشد؛ واحد نمک زدایی در مسیر خروجی از واحد بهرهبرداری نفت و پیش از رسیدن نفت به پالایشگاه و پتروشیمی قرار دارد. در این واحد نمک موجود در نفت خام به حد زیادی کاهش پیدا میکند در استاندارها این مقدار برابر با ۸ پوند جرمی به ازای ۱۰۰۰ بشکه نفت است.

به چه دلیل باید نفت نمک زدایی شود؟

همانگونه که میدانید نفت خام هنگامی که از چاه استخراج میگردد با میزانی آب که حاوی نمک بوده به سطح زمین میرسد. از دلایل وجود نمک در نفت خام به خوردگی شدید، باقی ماندن رسوبات املاح، حجم زیاد را اشغال کرده و نیاز به صرف انرژی دارد.

وجود خوردگی شدید (Corrosion)

به دلیل وجود نمک در آب همراه با نفت خام در هنگام تقطیر نفت به صورت اسیدی میشوند و همین موضوع باعث خوردگی وسایل و تجهیزات میگردد. این خوردگی برخی اوقات اثراتی دائم از خود به جای میگذارد که قابل بازسازی مجدد نیست به همین علت باید برای جلوگیری از ایجاد خوردگی بر روی نفت خام نمک زدایی صورت گیرد.

باقی ماندن رسوبات املاح

باقی ماندن رسوب نمکهای موجود در نفت خام در هنگام توزیع نفت خام به واحدهای عملیاتی بر سطح داخلی لوله و تجهیزات رسوب باقی میماند و به مرور زمان در فرآیند مشکلاتی همچون افزایش افت فشار، انفجار لولهها، گرفتگی لولهها و … ایجاد میکند.

اشغال کردن حجم بالا و نیاز به صرف انرژی

از دیگر دلایل جداسازی نمک از نفت خام باعث میگردد حجم بسیار زیادی از مخازن نفتی را نمک و آب متشکل شود و در هنگام انتقال نفت خام به واحد نیاز به صرف انرژی زیادی است و به این معنا بوده که انرژی و هزینه برای انتقال یکسری مواد بیارزش درون نفت خام به پالایشگاه صرف شده است.

در واحد های نمک زدایی نفت خام چه می گذرد؟

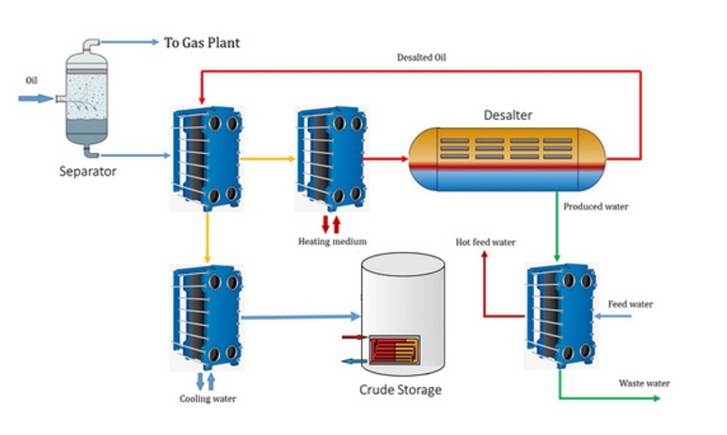

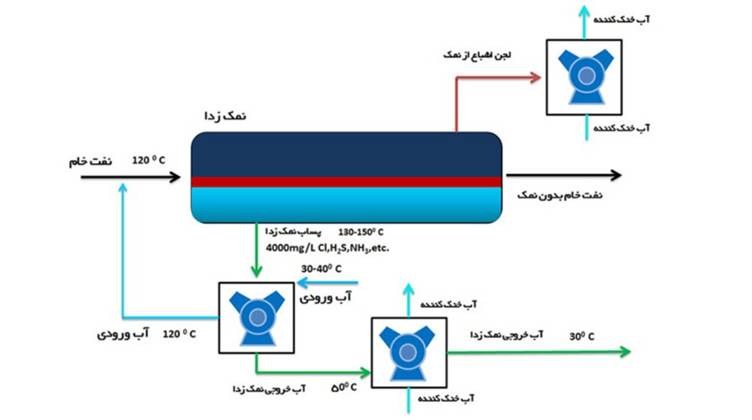

هنگام ورود نفت به پالایشگاه به همراه خود ناخالصیهایی چون نمک، آب، ماسه و… دارد و حذف این ناخالصیها پیش از ورود نفت به فرآیند جزو ملزومات است. انجام جداسازی نمک و آب قبل از شروع فرآیند جزو امور ضروری در پالایشگاه به حساب میآید. در فرآیند نمک زدایی یکی از تجهیزات بسیار کاربردی مبدلهای حرارتی بوده که کار پیشگرم کردن نفت قبل از ورود به واحد نمکزدایی و بعد از آن خنک کردن نفت نمکزدایی شده قبل از دفع به محیط زیست انجام میگیرد و براساس روشها مورد نیاز نمکزدایی صورت میگیرد.

اجزای واحد نمک زدایی

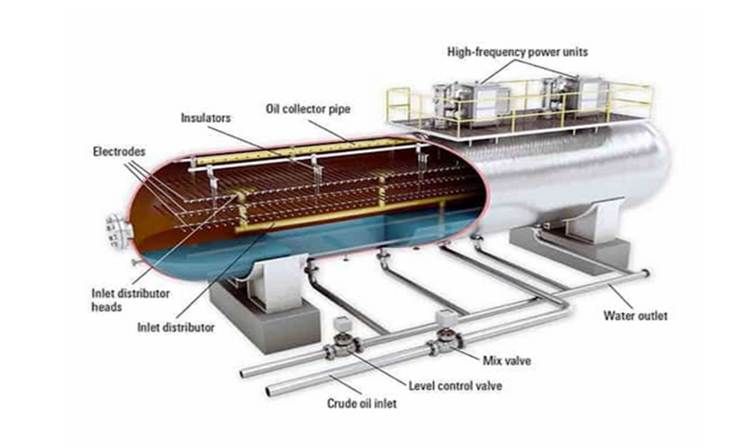

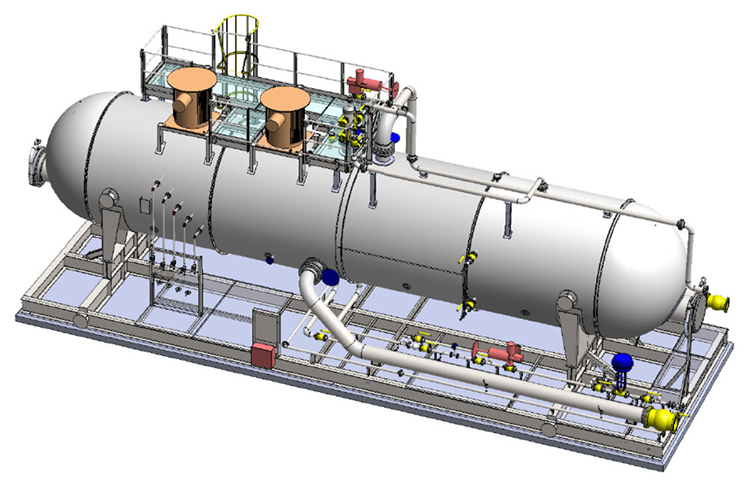

1-واحد میعانی (Desalter) : این واحد برای حذف نمکها و مواد جامد معلق از جریان نفت استفاده میشود.

2-سیستم جدا سازی آب و نفت (Water-Oil Separator) : برای جدا کردن آب از نفت و حفظ کیفیت نفت مورد استفاده قرار میگیرد.

3- سیستم تزریق آب شور (Brine Injection System) : در بعضی موارد، آب شور به مخزن برگردانده میشود تا مواد نمکی دیگری از مخزن حل شده و خروجی نفت کمتری حاوی نمک داشته باشد.

نحوه کار واحد نمک زدایی

1- میعانی (Desalter) : نفت خام و آب به واحد میعانی منتقل میشوند. در این واحد، آب به نفت اضافه شده و به وسیله مخلوطسازها ترکیب میشوند تا نمکها به طور میکروسکوپی جدا شوند.

2- جدا سازی آب و نفت (Water-Oil Separator) : در این مرحله، نفت از آب جدا میشود و هر کدام به سمت خودشان جریان مییابند.

3- تزریق آب شور (Brine Injection): در صورت لزوم، آب شور به مخزن برگردانده میشود تا مواد نمکی دیگری از مخزن حل شده و نمک در خروجی نفت به حداقل برسد.

تجهیزات موجود در واحد نمک زدایی

در واحد نمک زدایی (Desalting Unit) بسته به نوع آب و شرایط محیطی ممکن است تجهیزات مختلفی وجود داشته باشد، اما بعضی از تجهیزات معمولا شامل موارد زیر میشوند

- مخازن نگهداری آب خام

- پمپهای آب

- مخازن ذخیره و مخلوط کننده محلول نمک

- سیستم تزریق محلول نمک به آب خام

- سیستم خلاء و گاز دهی برای حذف هوا و اکسیژن موجود در آب و مخازن

- سیستم فیلتراسیون برای حذف ذرات معلق در آب خام

- سیستم معکوس اسمز برای حذف نمک و مواد پلیمری از آب

- سیستم اولترافیلتراسیون برای حذف باکتریها و ویروسها موجود در آب

- سیستم پاکسازی و بهداشتی برای شستشوی تجهیزات و محیط کار

- دستگاه کنترل و مانیتورینگ برای نظارت و کنترل فرایند نمک زدایی

- سیستم تهویه مطبوع برای حفظ شرایط محیطی بهینه در واحد

روش های صنعتی نمک زدایی نفت خام

خب بدون شک میدانیم قیمت نفت به میزان کیفیت آن بسیار وابسته است. روشهای مختلفی برای جداسازی نمک از نفت وجود دارد که تمامی روشها با هدف ایجاد محیط و شرایط مناسب برای جداسازی آب نمک از نفت است. از ۷ روش برای جداسازی آب نمک از نفت خام استفاده میکنند که موارد زیر را شامل میشود:

- جداسازی آب نمک از نفت خام به روش ثقلی

- جداسازی آب نمک از نفت خام به روش حرارتی

- نمکزدایی با روش اضافه کردن آب شیرین

- جداسازیآبنمک از نفت به کمک مواد تعلیق شکن

- جداسازیآب نمک از نفت خام به واسطه روشهای مکانیکی

- جداسازی آب نمک از نفت خام به روش الکتریکی

- روش ترکیبی

جداسازی آب نمک از نفت خام به روش ثقلی

از این روش جداسازی نمک از نفت خام در تانکهای شستوشو، مخازن تهنشین کننده و یا در مخازن جداکننده آب آزاد استفاده میکنند. هنگامی که آب نمک درون نفت میرود تحت اثر نیروی وزن قرار گرفته و با کاهش ویسکوزیته فاز نفتی، افزایش یافتن قطر ذرهها، افزایش تفاوت دانسیته آب نمک و نفت باعث به افزایش سرعت تهنشینی میگردد. به کمک عمل ائتلاف که به معنای پیوستن ذرات ریز آب به یکدیگر و تشکیل قطره آبهای بزرگ باعث ایجاد راحتی تهنشین آب میگردد که با نام ائتلاف از آن یاد میکنند.

جداسازی آب نمک از نفت خام به روش حرارتی

خب میدانید با حرارت دادن ویسکوزیته نفت کاهش مییابد و سرعت تهنشینی اب افزایش پیدا میکند. باید گفت اگر نفت خام بیش از حد مرسوم گرما گیرد هیدروکربنهای موجود در آن قابلیت فراریت پیدا میکنند و به واسطه تبخیر از نفت خارج میگردند و این موضوع خود مضر بود و API نفت را کاهش داده و مواد مفید نفت خارج میشوند به همین خاطر باید دمای گرمکن بین ۶۰ الی ۸۰ درجه سانتیگراد باشد که این گرمکن به واسطه کورههای غیرمستقیم، مستقیم و پیشگرمکنهای غیر مستقیم انجام میشود.

نمکزدایی با روش اضافه کردن آب شیرین

در این روش برای رقیقتر شدن قطرات آب نمکی که درون نفت خام بوده از آب شیرین به آن میافزودند. همچنین از خارج سازی امولسیون یا تصفیه برای جدا کردن آب نمک از نفت خام کمک میگیرند. باید بدانید که ایجاد تغییر در کارکرد یک دستگاه نمکزدا بسیار سخت است و شما برای آنکه به راحتی آب نمک را از نفت جدا کنید باید یک حالت تعادل برقرار کرد.

جداسازیآب نمک از نفت به کمک مواد تعلیق شکن

جداسازی آب نمک از نفت میتواند از طریق استفاده از مواد تعلیقشکن صورت بگیرد. در این روش، مواد شیمیایی به نفت اضافه میشوند تا در اثر ترکیب با ذرات آب نمک، آنها را به صورت غلیظ و چگال جمع کنند و در نهایت بتوانند در هنگام جداسازی، آب نمک را از نفت جدا کنند. از تعلیق شکنها به عنوان فعالکننده سطح یاد میکنند و با ایجاد خنثی سازی مواد امولیسونی آب باعث جداسازی راحتتر آب نمک از نفت میگردند. در بیشتر مواقع باید مواد تعلیق شکن را به سیستم تزریق گردد؛ این مواد در آب نمک به شکل نامحلول بوده و در نفت بسیار محلول هستند. به همین خاطر با سرعت زیاد میتوانند در فاز نفتی حرکت داشته و به سطح ذرات برسند. با انجام این کار قطرههای آب نمک راحت تر بهم میچسبند و ذرات بزرگتر را تشکیل میدهند.

جداسازیآب نمک از نفت خام به واسطه روش های مکانیکی

در نمک زدایی به روش مکانیکی باید از مخازن ثقلی که درون صفحات کنگرهدار بوده استفاده کرد. این صفحات باعث بالا رفتن سطح تماس و تجمع بهتر قطرات آب نمک میگردد. در واقع در این روش به کمک نیروی برشی در بین نفت و آب نمک جداسازی رخ میدهد. از قانون ثقل استوک برای افزایش سطح تماس استفاده میکنند. ناگفته نماند استفاده از این روش بسیار به زمان وابسته است. اگر سرعت و نوسانات فشار از حد مجاز بیشتر شوند دیگر قطرههای آب قابلیت بهم چسبندگی خود را از دست داده و جداسازی صورت نمیگیرد.

جداسازی آب نمک از نفت خام به روش الکتریکی

برای نمک زدایی به روش الکتریکی به تجهیزاتی چون مخزن نمک زدا و شیر اختلاط ویژه تحت اثر میدان الکتریکی است. مخزن نمک زدایی در این روش به صورت افقی قرار میگیرد. در این روش ابتدا کار آب شست و شو از یک شیر اختلاط باید عبور کند و سپس به صورت قطرات ریز به درون نفت خام پخش میشود. هدف این کار برای افزایش رقت آب نمک است؛ پس از آن مخلوط آب نمک و نفت به درون مخزن نمک زدا هدایت گردید درون این مخزن یک میدان الکتریکی با ولتاژ بسیار زیاد بوده که منجر به ترکیب چند قطره آب و افزایش سایز قطرات آب میگردد و این قطرات بزرگ تحت نیرو گرانش به سمت پایین سیستم رفته و سپس از آن خارج میشوند.

روش ترکیبی

در این روش با هدف افزایش جداسازی آب نمک از نفت خام چند روش حرارتی، الکتریکی، تهنشین، مکانیکی و… را با یکدیگر به کار میگیرند.

کلام پایانی

تا به اینجا بیان گردید که واحد نمک زدایی یکی از موثرترین واحدهای صنعتی در پالایشگاه است که اگر این واحد نبود بدون شک میزان بهرهبری کاهش پیدا میکرد و نفت خام از نظر کیفیت قیمت کمتری داشت. اما نفت خام براساس شرایطی که دارد طی چندین روش قابل جداسازی است که براساس شرایط پالایشگاه و نفت بهترین روش باید برگزید همچنین امکان استفاده ترکیبی از روشها با یکدیگر وجود دارد. در ایران چندین واحد نمک زدایی نفت موجود است که هر کدام دنیای متفاوت خود را دارد اما اصل کار و هدف تمامی واحدهای نمک زدایی افزایش کیفیت نفت خام بوده که هر کدام با روش مناسبی صورت میگیرد.

واحد نمک زدایی در صنعت نفت ایران

نمک زدایی در ایران نیز بر اساس استانداردها و فناوریهای بروز جهانی انجام میشود. این فرآیند به منظور حفظ تجهیزات و لولههای نفتی از آسیبهای ناشی از نمک انجام میشود و بر اساس نیازها و شرایط مختلف در مخازن نفتی اجرا میشود.

بخش ۱: مبانی و آشنایی کلی با صنعت نفت و گاز

· تاریخچه انرژی: از گذشته تا نقش امروز نفت و گاز.

· اهمیت استراتژیک نفت و گاز: در اقتصاد، امنیت انرژی و توسعه صنعتی.

· زنجیره ارزش صنعت نفت و گاز (Upstream, Midstream, Downstream):

· بالادستی (Upstream): اکتشاف، حفاری و تولید.

· میاندستی (Midstream): انتقال، ذخیرهسازی و بازاریابی اولیه.

· پاییندستی (Downstream): پالایش، پتروشیمی و توزیع فرآوردهها.

· نقشه جهانی: بازیگران اصلی (اوپک، OECD)، مناطق غنی و مسیرهای انتقال.

بخش ۲: فاز بالادستی (Upstream) – از مخزن تا چاه

(مناسب برای مهندسان نفت، زمینشناسان، مخاطبان فنی)

· زمینشناسی نفت: چگونه نفت و گاز تشکیل میشود؟ سنگ منشاء، سنگ مخزن، سنگ پوشش.

· ژئوفیزیک و اکتشاف: روشهای لرزهنگاری (Seismic)، تفسیر دادهها و شناسایی ساختارهای مستعد.

· حفاری: انواع سکوها (خشکی، دریایی)، اجزای دکل حفاری، سیالات حفاری، مدیریت چاه.

· تکمیل چاه و تولید: نصب تجهیزات سرچاه، روشهای افزایش برداشت (EOR/IOR)، مدیریت مخزن.

بخش ۳: فاز میاندستی و پاییندستی (Midstream & Downstream)

· انتقال و ذخیرهسازی: خطوط لوله (پایپلاین)، ایستگاههای تقویت فشار، مخازن ذخیره، LNG (گاز طبیعی مایع شده).

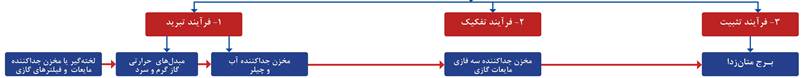

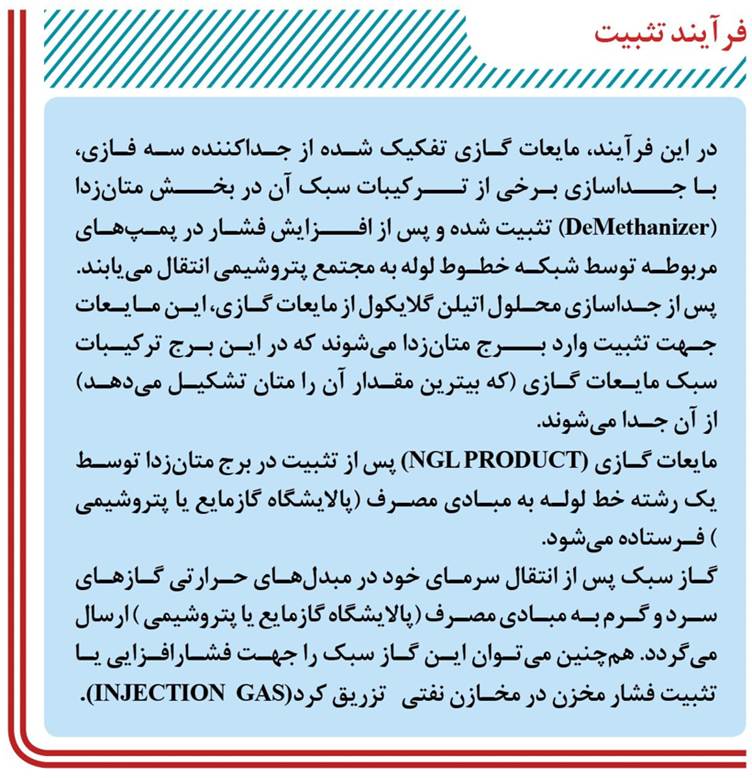

واحد گاز و گاز مایع(NGL)